ด้วยการพัฒนาเทคโนโลยีไฮดรอลิก วิธีการเลือก แปรรูป และจัดเรียงอย่างถูกต้องท่อเหล็กไฮดรอลิกเพื่อให้ระบบไฮดรอลิกทำงานได้อย่างประหยัดพลังงาน เชื่อถือได้ และมีอายุการใช้งานยาวนานขึ้น

Iบทนำ

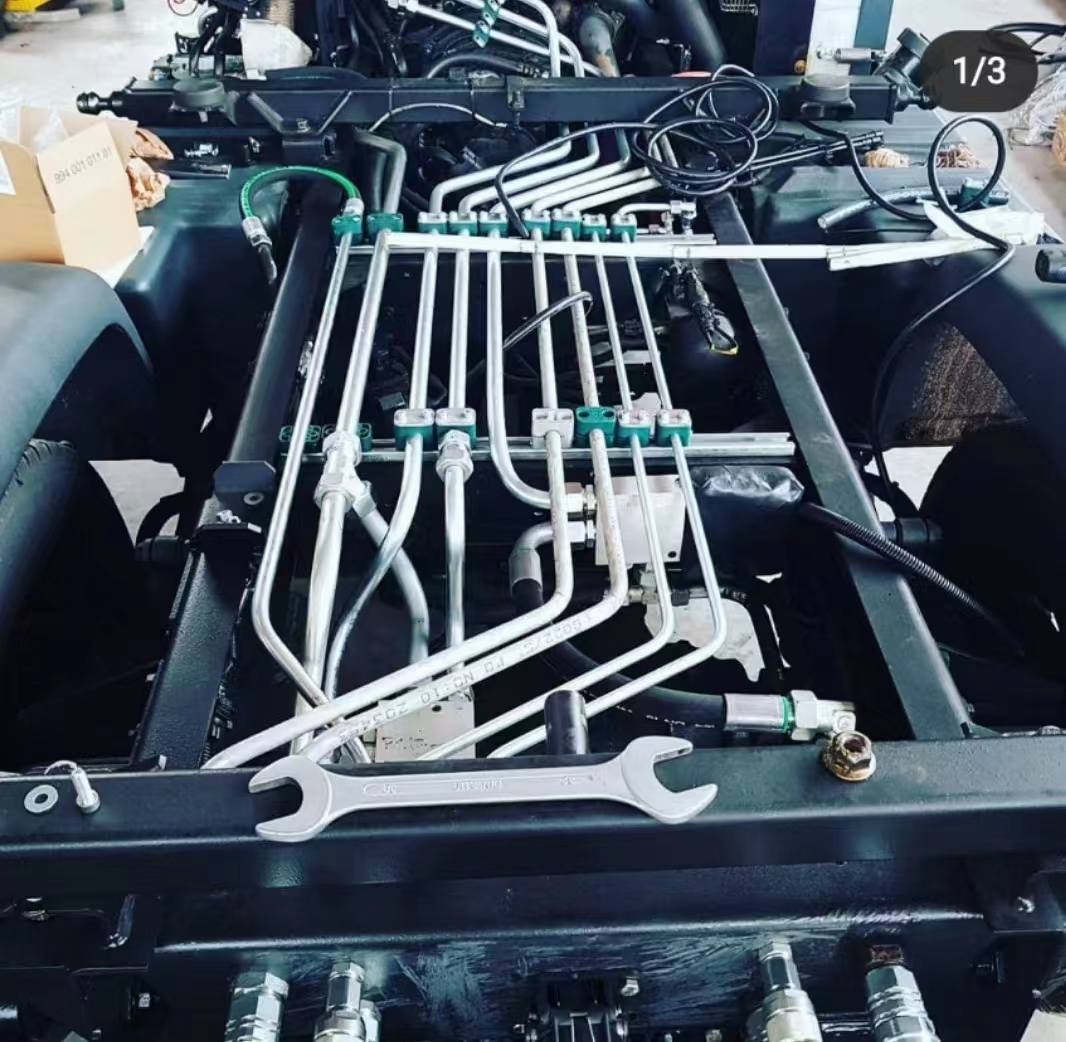

ด้วยการพัฒนาเทคโนโลยีไฮดรอลิก วิธีการเลือก แปรรูป และจัดเรียงอย่างถูกต้องท่อเหล็กไฮดรอลิกเพื่อให้ระบบไฮดรอลิกทำงานได้ประหยัดพลังงาน เชื่อถือได้ และมีอายุการใช้งานยาวนานขึ้น กลายเป็นหัวข้อวิจัยสำหรับนักออกแบบระบบไฮดรอลิกบทความนี้กล่าวถึงการเลือก การแปรรูป และการติดตั้งท่อเหล็กไฮดรอลิก

ท่อSการเลือกตั้ง

การเลือกท่อควรพิจารณาจากแรงดันของระบบ อัตราการไหล และสถานการณ์การใช้งานจำเป็นต้องให้ความสนใจว่าความแข็งแรงของท่อเพียงพอหรือไม่ เส้นผ่านศูนย์กลางท่อและความหนาของผนังเป็นไปตามความต้องการของระบบหรือไม่ และผนังด้านในของท่อเหล็กที่เลือกจะต้องเรียบ ปราศจากสนิม ผิวออกไซด์ และ ข้อบกพร่องอื่น ๆหากพบว่าสถานการณ์ต่อไปนี้ใช้ไม่ได้: ผนังด้านในและด้านนอกของท่อมีการสึกกร่อนอย่างรุนแรงความลึกของรอยขีดข่วนบนตัวท่อมากกว่า 10% ของความหนาของผนังพื้นผิวของตัวท่อฝังลึกเกิน 20% ของเส้นผ่านศูนย์กลางท่อความหนาของผนังไม่เท่ากันและส่วนท่อมีลักษณะเป็นวงรีชัดเจนโดยทั่วไปท่อเหล็กไร้ตะเข็บจะใช้สำหรับการวางท่อในระบบแรงดันปานกลางและสูง ซึ่งใช้กันอย่างแพร่หลายในระบบไฮดรอลิกเนื่องจากมีข้อดี เช่น มีความแข็งแรงสูง ราคาต่ำ และง่ายต่อการเชื่อมต่อแบบไร้รอยรั่วระบบไฮดรอลิกทั่วไปมักใช้ท่อเหล็กไร้ตะเข็บดึงเย็นขนาด 10, 15 และ 20 ซึ่งสามารถเชื่อมเข้ากับข้อต่อท่อมาตรฐานต่างๆ ได้อย่างน่าเชื่อถือระหว่างการวางท่อระบบเซอร์โวไฮดรอลิกมักใช้ท่อสแตนเลสธรรมดาซึ่งทนทานต่อการกัดกร่อน มีพื้นผิวด้านในและด้านนอกเรียบ และมีขนาดที่แม่นยำ แต่ราคาค่อนข้างสูง

การประมวลผลท่อ

การประมวลผลท่อส่วนใหญ่ประกอบด้วยการตัด การดัด การเชื่อม และอื่นๆคุณภาพการประมวลผลของท่อมีผลกระทบอย่างมากต่อพารามิเตอร์ของระบบท่อและเกี่ยวข้องกับการทำงานที่เชื่อถือได้ของระบบไฮดรอลิกดังนั้นจึงต้องใช้วิธีการประมวลผลทางวิทยาศาสตร์และสมเหตุสมผลเพื่อรับรองคุณภาพของการประมวลผล

1) การตัดท่อ

ท่อของระบบไฮดรอลิกที่มีเส้นผ่านศูนย์กลางต่ำกว่า 50 มม. สามารถตัดได้โดยใช้เครื่องตัดล้อเจียร ในขณะที่ท่อที่มีเส้นผ่านศูนย์กลางมากกว่า 50 มม. มักจะถูกตัดโดยใช้วิธีการทางกล เช่น เครื่องมือกลพิเศษห้ามใช้วิธีการเชื่อมแบบแมนนวลและการตัดด้วยออกซิเจนโดยเด็ดขาด และอนุญาตให้ใช้เลื่อยแบบแมนนวลได้เมื่อเงื่อนไขเอื้ออำนวยใบหน้าปลายของท่อที่ตัดควรตั้งฉากกับเส้นกึ่งกลางแกนให้มากที่สุดเท่าที่จะเป็นไปได้ และพื้นผิวการตัดของท่อจะต้องเรียบและปราศจากเสี้ยน ผิวออกไซด์ ตะกรัน ฯลฯ

2) การดัดท่อ

กระบวนการดัดท่อทำได้ดีกว่ากับเครื่องดัดท่อแบบกลหรือไฮดรอลิกโดยทั่วไป ท่อที่มีเส้นผ่านศูนย์กลาง 38 มม. และต่ำกว่าจะโค้งงอด้วยความเย็นการใช้เครื่องดัดท่อเพื่อดัดท่อในสภาวะเย็นสามารถหลีกเลี่ยงการเกิดผิวออกไซด์และส่งผลต่อคุณภาพของท่อได้ไม่อนุญาตให้มีการดัดงอด้วยความร้อนในระหว่างการผลิตท่องอ และอุปกรณ์ท่อ เช่น ข้อศอกแบบประทับตรา สามารถใช้แทนได้ เนื่องจากการเสียรูป ผนังท่อบางลง และการเกิดผิวออกไซด์มีแนวโน้มที่จะเกิดขึ้นในระหว่างการดัดงอด้วยความร้อนการดัดท่อควรคำนึงถึงรัศมีการดัดด้วยเมื่อรัศมีการดัดงอน้อยเกินไป อาจทำให้เกิดความเครียดในท่อและลดความแข็งแรงลงได้รัศมีการโค้งงอไม่ควรน้อยกว่า 3 เท่าของเส้นผ่านศูนย์กลางท่อยิ่งแรงดันใช้งานของท่อสูงขึ้นเท่าใด รัศมีการดัดก็ควรจะมากขึ้นเท่านั้นรูปไข่ของท่องอหลังการผลิตไม่ควรเกิน 8% และการเบี่ยงเบนของมุมดัดไม่ควรเกิน ± 1.5 มม./ม.

3) โดยทั่วไปการเชื่อมท่อและท่อไฮดรอลิกจะดำเนินการในสามขั้นตอน:

(1) ก่อนเชื่อมท่อ ปลายท่อจะต้องเอียงเมื่อร่องเชื่อมมีขนาดเล็กเกินไปอาจทำให้ผนังท่อเชื่อมได้ไม่เต็มที่ส่งผลให้ความแข็งแรงในการเชื่อมของท่อไม่เพียงพอเมื่อร่องมีขนาดใหญ่เกินไป ก็อาจทำให้เกิดข้อบกพร่อง เช่น รอยแตกร้าว มีตะกรันรวมอยู่ด้วย และรอยเชื่อมที่ไม่สม่ำเสมอมุมของร่องควรทำตามประเภทของการเชื่อมที่ดีตามข้อกำหนดมาตรฐานแห่งชาติต้องใช้เครื่องบากเพื่อการประมวลผลร่องที่ดีขึ้นวิธีการตัดเชิงกลนั้นประหยัด มีประสิทธิภาพ เรียบง่าย และสามารถรับประกันคุณภาพการประมวลผลได้จะต้องหลีกเลี่ยงการตัดและบากล้อเจียรทั่วไปให้มากที่สุดเท่าที่จะเป็นไปได้

(2) การเลือกวิธีการเชื่อมถือเป็นส่วนสำคัญของคุณภาพการก่อสร้างท่อและต้องมีมูลค่าสูงปัจจุบันมีการใช้การเชื่อมอาร์กแบบแมนนวลและการเชื่อมอาร์กอนอาร์กอย่างกว้างขวางในหมู่พวกเขาการเชื่อมอาร์กอนอาร์กอนเหมาะสำหรับการเชื่อมท่อไฮดรอลิกมีข้อดีคือมีคุณภาพหน้าเชื่อมที่ดี พื้นผิวเชื่อมเรียบและสวยงาม ไม่มีตะกรันเชื่อม ไม่มีการเกิดออกซิเดชันของหัวเชื่อม และประสิทธิภาพการเชื่อมสูงการเชื่อมอีกวิธีหนึ่งอาจทำให้ตะกรันการเชื่อมเข้าไปในท่อได้ง่ายหรือทำให้เกิดตะกรันออกไซด์จำนวนมากที่ผนังด้านในของรอยเชื่อมซึ่งยากต่อการกำจัดหากระยะเวลาการก่อสร้างสั้นและมีช่างเชื่อมอาร์กอนอาร์กน้อย ก็อาจพิจารณาใช้การเชื่อมอาร์กอนอาร์กสำหรับชั้นหนึ่ง (สำรอง) และการเชื่อมด้วยไฟฟ้าสำหรับชั้นที่สอง ซึ่งไม่เพียงแต่รับประกันคุณภาพ แต่ยังช่วยปรับปรุงประสิทธิภาพการก่อสร้างอีกด้วย

(3) หลังการเชื่อมท่อ ควรดำเนินการตรวจสอบคุณภาพการเชื่อมรายการตรวจสอบประกอบด้วย: มีรอยแตก รอยตำหนิ รูพรุน การกัดมากเกินไป การกระเด็น และปรากฏการณ์อื่น ๆ รอบตะเข็บเชื่อมหรือไม่ตรวจสอบว่าเม็ดเชื่อมเรียบร้อยหรือไม่ มีการเยื้องศูนย์หรือไม่ พื้นผิวด้านในและด้านนอกยื่นออกมาหรือไม่ และพื้นผิวด้านนอกเสียหายหรืออ่อนตัวลงระหว่างการประมวลผลความแข็งแรงของผนังท่อหรือไม่.

การติดตั้งท่อ

โดยทั่วไปการติดตั้งท่อไฮดรอลิกจะดำเนินการหลังจากการติดตั้งอุปกรณ์ที่เชื่อมต่อและส่วนประกอบไฮดรอลิกก่อนวางท่อ จำเป็นต้องทำความคุ้นเคยกับแผนผังการวางท่ออย่างรอบคอบ ชี้แจงลำดับการจัดเรียง ระยะห่าง และทิศทางของท่อแต่ละท่อ กำหนดตำแหน่งของวาล์ว ข้อต่อ หน้าแปลน และแคลมป์ท่อ ตลอดจนทำเครื่องหมายและระบุตำแหน่ง

1) การติดตั้งแคลมป์ท่อ

โดยทั่วไปแผ่นฐานของแคลมป์ท่อจะเชื่อมโดยตรงหรือผ่านฉากยึด เช่น เหล็กฉากกับส่วนประกอบโครงสร้าง หรือยึดด้วยสลักเกลียวขยายบนผนังคอนกรีตหรือฉากยึดผนังด้านข้างระยะห่างระหว่างแคลมป์ท่อควรมีความเหมาะสมหากน้อยเกินไปก็จะทำให้เกิดของเสียหากมีขนาดใหญ่เกินไปจะทำให้เกิดการสั่นสะเทือนที่มุมฉากควรมีแคลมป์ยึดท่อข้างละอัน

2) การวางท่อ

หลักการทั่วไปในการวางท่อคือ:

(1) ควรจัดวางท่อในแนวนอนหรือแนวตั้งให้มากที่สุดโดยคำนึงถึงความเรียบร้อยและความสม่ำเสมอเพื่อหลีกเลี่ยงการข้ามท่อต้องรักษาระยะห่างระหว่างผนังของท่อคู่ขนานหรือท่อตัดกันสองท่อ

(2) ควรให้ความสำคัญกับท่อที่มีเส้นผ่านศูนย์กลางขนาดใหญ่หรือท่อที่อยู่ใกล้กับด้านในของตัวรองรับท่อในการวาง

(3) ท่อที่เชื่อมต่อกับข้อต่อท่อหรือหน้าแปลนต้องเป็นท่อตรง และแกนของท่อตรงนี้ควรตรงกับแกนของข้อต่อท่อหรือหน้าแปลน และความยาวควรมากกว่าหรือเท่ากับ 2 เท่าของ เส้นผ่านศูนย์กลาง;

(4) ระยะห่างระหว่างผนังด้านนอกของท่อและขอบของอุปกรณ์ท่อที่อยู่ติดกันไม่ควรน้อยกว่า 10 มม.หน้าแปลนหรือข้อต่อของท่อแถวเดียวกันควรเซมากกว่า 100 มม.ตำแหน่งข้อต่อของท่อส่งผ่านผนังควรอยู่ห่างจากพื้นผิวผนังอย่างน้อย 0.8 ม.

(5) เมื่อวางกลุ่มท่อ โดยทั่วไปจะใช้สองวิธีในการเลี้ยว: 90 ° และ 45 °;

(6) ท่อทั้งหมดจะต้องสั้นที่สุดเท่าที่จะเป็นไปได้ โดยหมุนไม่กี่ครั้ง การเปลี่ยนผ่านราบรื่น ลดการโค้งงอขึ้นและลง และให้แน่ใจว่าการขยายตัวทางความร้อนของท่ออย่างเหมาะสมความยาวของท่อควรตรวจสอบให้แน่ใจว่าสามารถถอดและประกอบข้อต่อและอุปกรณ์เสริมได้ฟรีโดยไม่ส่งผลกระทบต่อท่ออื่น

(7) ตำแหน่งการวางท่อหรือตำแหน่งการติดตั้งที่เหมาะสมควรสะดวกสำหรับการเชื่อมต่อและบำรุงรักษาท่อ และท่อควรอยู่ใกล้กับอุปกรณ์สำหรับยึดแคลมป์ท่อท่อจะต้องไม่เชื่อมโดยตรงกับวงเล็บ

(8) ในระหว่างการติดตั้งท่อหยุดชะงัก ปากท่อทั้งหมดจะต้องถูกปิดผนึกอย่างเคร่งครัดในระหว่างการติดตั้งท่อประปาจะต้องไม่มีทราย ตะกรันออกไซด์ เศษเหล็ก และสิ่งสกปรกอื่น ๆ เข้าไปในท่ออย่าถอดอุปกรณ์ป้องกันท่อทั้งหมดออกก่อนการติดตั้ง เนื่องจากอาจทำให้ท่อปนเปื้อนได้

บทสรุป

ระบบไฮดรอลิกประกอบด้วยส่วนประกอบไฮดรอลิกต่างๆ ที่เชื่อมต่อกันผ่านทางท่อ ข้อต่อท่อ และบล็อกวงจรน้ำมันมีท่อเหล็กเชื่อมต่อจำนวนมากที่ใช้ในระบบไฮดรอลิกเมื่อท่อเหล่านี้ได้รับความเสียหายและรั่วไหล ก็จะก่อให้เกิดมลพิษต่อสิ่งแวดล้อมได้ง่าย ส่งผลกระทบต่อการทำงานปกติของระบบ และอาจเป็นอันตรายต่อความปลอดภัยด้วยการเลือก การแปรรูป และการติดตั้งท่อเหล็กไฮดรอลิกเป็นขั้นตอนที่สำคัญมากในการเปลี่ยนแปลงอุปกรณ์ไฮดรอลิกการเรียนรู้วิธีการที่ถูกต้องจะเป็นประโยชน์ต่อการทำงานที่มั่นคงของระบบไฮดรอลิก

เวลาโพสต์: 01-01-2023